雙相不銹鋼是由奧氏體和鐵素體兩相組成,當(dāng)兩相比例約為50%時,雙相不銹鋼將奧氏體不銹鋼所具有的優(yōu)良韌性和焊接性與鐵素體不銹鋼所有的較高強度和耐氯化物應(yīng)力腐蝕性能結(jié)合在一起,使其兼具奧氏體不銹鋼和鐵素體不銹鋼的優(yōu)點。

雙相不銹鋼2205由瑞典AvestaPolarit公司生產(chǎn),商業(yè)牌號是2205CodePlusTow,已納入ASTM和ASME的A240和A480中,UNS編號為S32205,屬于第二代雙相不銹鋼。2205CodePlusTow與UNS編號為S31803的同種雙相不銹鋼2205有所不同,它提高了氮含量的下限,并通過有害金屬相析出測試。2205CodePlusTow具有更高的強度、耐蝕性和焊后冶金穩(wěn)定性,焊接接頭易于獲得平衡的兩相組織,高氮含量更有效抑制有害金屬相的析出,這對焊接是非常有利的。

自80年代初以來,中國開始深入探索一種性能卓越的不銹鋼材料,名為00Cr22Ni5Mo3N,它在化學(xué)成分上與SAF2205相似,是一種獨特的雙相不銹鋼,融合了鐵素體與奧氏體的雙重特性。這款材料以其顯著的高強度著稱,其屈服強度是普通奧氏體不銹鋼的兩倍之多,同時,它保持著優(yōu)秀的塑性變形能力,確保了材料在加工過程中的靈活性。

00Cr22Ni5Mo3N雙相不銹鋼在低溫環(huán)境下的沖擊韌性表現(xiàn)尤為突出,這使其在極端條件下的應(yīng)用成為可能。它對多種腐蝕形式,如應(yīng)力腐蝕、晶間腐蝕、點蝕和縫隙腐蝕,展現(xiàn)出卓越的抵抗能力,這歸功于其獨特的微觀結(jié)構(gòu)和成分設(shè)計。與傳統(tǒng)的奧氏體不銹鋼相比,該材料的導(dǎo)熱性能更佳,線膨脹系數(shù)更低,這些特性不僅優(yōu)化了其熱處理工藝,也提高了焊接性能,減少了熱裂傾向。此外,00Cr22Ni5Mo3N雙相不銹鋼中的鎳含量相對較低,這不僅降低了生產(chǎn)成本,而且使得該材料在市場上更具價格競爭力。這些優(yōu)勢使其在化工、石油能源、海洋工程等行業(yè)中大放異彩,成為這些領(lǐng)域中最受歡迎和廣泛應(yīng)用的雙相不銹鋼之一,展現(xiàn)了其在工業(yè)應(yīng)用中的巨大潛力和廣泛適用性。

在確保雙相不銹鋼焊接質(zhì)量和性能的工藝中,焊接控制與焊后檢測扮演著舉足輕重的角色。為了達到這一目標(biāo),在焊接控制環(huán)節(jié),必須對焊接參數(shù)實施精準(zhǔn)管理,這包括焊接速度、電流強度以及電壓水平,以維護焊接進程的平穩(wěn)性并保證焊縫的一致性與質(zhì)量。此外,精心挑選焊接技術(shù)和焊接材料同樣不可小覷,因為它們直接關(guān)系到焊接接頭的機械強度及抗腐蝕能力。

這一過程強調(diào)了參數(shù)控制的精確度與材料選擇的重要性,兩者相輔相成,共同決定著焊接結(jié)構(gòu)的可靠性和使用壽命。通過對焊接速度、電流和電壓的細致調(diào)控,可以有效防止焊接缺陷,比如裂紋、氣孔和未熔合等,從而提高焊接接頭的完整性和性能。同時,選擇與母材相匹配的焊接材料,能夠確保焊接區(qū)域與母材具有相似的力學(xué)性能和耐腐蝕性,進一步提升整個焊接結(jié)構(gòu)的穩(wěn)定性和耐久性。總之,雙相不銹鋼的焊接工藝需要綜合考慮焊接參數(shù)的控制和材料的選用,通過科學(xué)合理的焊接方法,實現(xiàn)焊接接頭的高強度和優(yōu)異的耐腐蝕性能,確保焊接結(jié)構(gòu)在復(fù)雜環(huán)境下的長期安全運行。

雙相不銹鋼在室溫下固溶體中奧氏體和鐵素體約各占半數(shù)(雙相不銹鋼2205鐵素體含量應(yīng)為30%~55%,典型值是45%左右),兼有兩相組織特征,見圖1。它保留了鐵素體不銹鋼導(dǎo)熱系數(shù)大、線膨脹系數(shù)小、耐點蝕、縫隙及氯化物應(yīng)力腐蝕的特點;又具有奧氏體不銹鋼韌性好、脆性轉(zhuǎn)變溫度較低、抗晶間腐蝕、力學(xué)性能和焊接性能好的優(yōu)點。

圖1 2205DSS 板材典型顯微組織

一. 雙相不銹鋼的性能特點

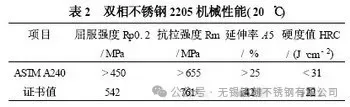

在性能上的突出表現(xiàn)是屈服強度高和耐應(yīng)力腐蝕。雙相不銹鋼比奧氏體不銹鋼的屈服強度高近1倍,同樣的壓力等級條件下,可以節(jié)約材料。比奧氏體不銹鋼的線性熱膨脹系數(shù)低,與低碳鋼接近。使得雙相不銹鋼與碳鋼的連接較為合適,這有很大的工程意義。鍛壓及冷沖成型性不如奧氏體不銹鋼。雙相不銹鋼2205的機械性能見表2。

二.雙相不銹鋼焊接性

雙相不銹鋼2205具有良好的焊接性,焊接冷裂紋和熱裂紋的敏感性都較小。通常焊前不預(yù)熱,焊后不熱處理。由于有較高的氮含量,熱影響區(qū)的單相鐵素體化傾向較小,當(dāng)焊接材料選擇合理,焊接線能量控制適當(dāng)時,焊接接頭具有良好的綜合性能。

1.熱裂紋

熱裂紋的敏感性比奧氏體不銹鋼小得多。這是由于含鎳量不高,易形成低熔點共晶的雜質(zhì)極少,不易產(chǎn)生低熔點液膜。另外,晶粒在高溫下沒有急劇長大的危險。

2.熱影響區(qū)脆化

雙相不銹鋼焊接的主要問題不在焊縫,而在熱影響區(qū)。因為在焊接熱循環(huán)作用下,熱影響區(qū)處于快冷非平衡態(tài),冷卻后總是保留更多的鐵素體,從而增大了腐蝕傾向和氫致裂紋(脆化)的敏感性。

3.鐵素體475℃脆化

雙相不銹鋼含有50%左右的鐵素體,同樣也存在475℃脆性,但不如鐵素體不銹鋼那樣敏感。

三. 雙相不銹鋼焊接冶金

雙相不銹鋼焊接過程中,在熱循環(huán)的作用下,焊縫金屬和熱影響區(qū)的組織發(fā)生著一系列的變化。在高溫下,所有的雙相不銹鋼的金相組織全部由鐵素體組成,奧氏體是在冷卻過程中析出的。奧氏體析出的多少受諸多因素的影響。

1.相比例要求

雙相不銹鋼的焊接技術(shù)核心在于維持焊接接頭中鐵素體和奧氏體的平衡比例,這一平衡直接關(guān)系到材料的力學(xué)性能和抗腐蝕能力。理想的焊接接頭應(yīng)呈現(xiàn)出近乎等量的鐵素體和奧氏體,這樣的結(jié)構(gòu)能夠最大程度地復(fù)現(xiàn)母材的優(yōu)異特性。特別是在2205型雙相不銹鋼中,鐵素體含量的理想?yún)^(qū)間是圍繞45%左右,這一比例能夠確保材料的綜合性能達到最優(yōu)。一旦鐵素體的含量偏離這一理想范圍,無論是偏低(低于25%)還是偏高(超過75%),都會對材料的性能造成不利影響。鐵素體含量過低會削弱材料的強度,并降低其抵抗應(yīng)力腐蝕開裂的能力;而鐵素體含量過高則會導(dǎo)致耐蝕性下降和沖擊韌性降低,這兩者都是材料性能的重要指標(biāo)。因此,焊接過程中精確控制鐵素體含量,保持其在理想范圍內(nèi),是確保雙相不銹鋼焊接接頭性能的關(guān)鍵。雙相不銹鋼焊接的挑戰(zhàn)在于找到一個精細的平衡點,即通過控制焊接工藝參數(shù),使得焊接接頭中的鐵素體和奧氏體比例接近50:50,尤其是對于2205型雙相不銹鋼,鐵素體含量維持在45%左右,以確保焊接接頭具有與母材相匹敵的力學(xué)性能和耐腐蝕性能,同時避免過低或過高的鐵素體含量對材料性能的負(fù)面影響。

2.相比例影響因素

焊接接頭中鐵素體和奧氏體的平衡關(guān)系既受到鋼中合金元素含量的影響,又受到填充金屬、焊接熱循環(huán)、保護氣體的影響。

2.1合金元素的影響

研究表明,母材中的氮元素扮演著至關(guān)重要的角色。它在確保焊接區(qū)域及熱影響區(qū)形成充足的奧氏體組織方面效果顯著。與鎳相似,氮是促進奧氏體形成并擴大其存在的關(guān)鍵元素,但氮的這一能力遠超鎳。特別是在高溫條件下,氮比鎳更能有效地穩(wěn)定奧氏體結(jié)構(gòu),防止焊接后出現(xiàn)單一鐵素體相,同時還能抑制不利金屬相的析出,從而提升焊接材料的綜合性能。

在雙相不銹鋼的焊接工藝中,控制焊縫金屬的微觀結(jié)構(gòu)對于確保材料的性能至關(guān)重要。當(dāng)使用自熔焊或填充金屬與母材成分相一致時,焊縫區(qū)的熱循環(huán)會導(dǎo)致鐵素體相的顯著增加,有時甚至形成純鐵素體結(jié)構(gòu),這可能影響焊縫的機械性能和耐腐蝕性。為了有效控制鐵素體的過量生成,現(xiàn)代焊接趨勢傾向于采用以奧氏體為主要相的焊縫金屬。實現(xiàn)這一目標(biāo)的兩種主要途徑是增加鎳含量或添加氮元素。通過在焊接材料中提升鎳的比例,通常比母材高出2%至4%,可以促進奧氏體相的形成。例如,針對2205雙相不銹鋼的焊接,填充金屬中的鎳含量可以高達8%到10%。然而,使用含氮的填充材料被證明比單純增加鎳含量更有效。鎳和氮都能促進奧氏體相的形成并增加其穩(wěn)定性,但氮元素的加入不僅能夠抑制金屬間相的析出,還能夠顯著提高焊縫金屬的強度和抗腐蝕性能。因此,在雙相不銹鋼的焊接中,合理添加氮元素是一種優(yōu)化焊縫微觀結(jié)構(gòu)、提升材料整體性能的有效策略。這種做法通過精細調(diào)控焊縫金屬中的相組成,不僅能夠避免鐵素體的過度生成,還能通過增強奧氏體相的穩(wěn)定性,進一步提升焊接接頭的綜合性能。

對于雙相不銹鋼2205,鎢極氬弧焊選用Sandvik22.8.3.L(ER2209)焊絲,焊條電弧焊選用Avesta2205AC/DC焊條是滿足對焊接材料要求的。雙相不銹鋼2205及焊接材料在合金元素上的這些特點,為焊接工藝參數(shù)即焊接線能量的選擇提供了一定的范圍,這對焊接是非常有利的。

2.2. 熱循環(huán)的影響

雙相不銹鋼的焊接工藝獨具特色,關(guān)鍵在于焊接過程中的熱循環(huán)能夠顯著影響焊接接頭的微觀結(jié)構(gòu),這一特性不僅體現(xiàn)在焊縫區(qū)域,也覆蓋了熱影響區(qū)。在焊接過程中,材料內(nèi)部會發(fā)生相變,這直接關(guān)系到焊接接頭的性能表現(xiàn)。為了優(yōu)化這一過程,采用多層多道焊接技術(shù)被證明是有效的策略。這種技術(shù)的實施,使得后續(xù)焊接路徑能夠?qū)ο惹暗暮缚p進行一種類似熱處理的效果,促進焊縫金屬中原本的鐵素體相向奧氏體相轉(zhuǎn)變,形成以奧氏體為主的復(fù)合相結(jié)構(gòu)。與此同時,與焊縫相鄰的熱影響區(qū)內(nèi),奧氏體相的比例也會相應(yīng)增加,這有助于細化鐵素體晶粒,抑制碳化物和氮化物在晶界和晶內(nèi)的析出,從而全面提升焊接接頭的微觀結(jié)構(gòu)和整體性能,實現(xiàn)更優(yōu)異的力學(xué)和耐腐蝕特性。

2.3 工藝參數(shù)的影響

焊接工藝參數(shù),尤其是焊接線能量,對雙相不銹鋼的微觀組織平衡至關(guān)重要。在高溫狀態(tài)下,雙相不銹鋼呈現(xiàn)為100%的鐵素體結(jié)構(gòu)。如果焊接時線能量設(shè)置過低,熱影響區(qū)的冷卻速率會異常加快,導(dǎo)致奧氏體相沒有足夠的時間形成,結(jié)果是鐵素體相在室溫下過量保留,這并非理想狀態(tài)。相反,若線能量設(shè)置得過高,冷卻過程變得過于緩慢,雖然能夠促使奧氏體相的充分生成,但同時也會促使熱影響區(qū)的鐵素體晶粒異常長大,以及諸如σ相等有害金屬化合物的析出,這些都會顯著降低焊接接頭的韌性,引發(fā)脆化問題。

為了避免上述情況的發(fā)生,最佳的措施是控制焊接線能量和層間溫度,并使用填充金屬。

2.4 保護氣體的影響

鎢極氬弧焊時,可在氬氣中加入2%氮氣,防止焊縫表面因擴散而損失氮,有助于鐵素體與奧氏體的平衡。

四. 雙相不銹鋼的焊接工藝

焊接工藝通常應(yīng)規(guī)定出焊接線能量范圍和最高的層間溫度。通常建議線能量為110~215kJ/mm,層間溫度控制在150℃以下。

通常不要求預(yù)熱,在焊接之前,若工件潮濕或工件溫度低于 5℃時應(yīng)進行適當(dāng)預(yù)熱。也有在具有較大拘束和特別是厚壁結(jié)構(gòu)制造,達到100℃的預(yù)熱是有利的,進一步的有關(guān)預(yù)熱方面的細節(jié)應(yīng)進行咨詢。氧乙炔火焰應(yīng)不直接接觸材料表面,不應(yīng)出現(xiàn)過熱點。

采用99.99%氬氣惰性氣體保護,進行手工鎢極氬弧焊打底焊接包括如下工藝步驟:1)選用300型手工/氬弧焊機,電源極性為直流正接,熔池保護氣體為99.99% 氬氣,流量為10-18升/分鐘,背保護氣體為99.99%氬氣,氬弧焊絲為 AWSA5.9:ER2209,鎢極為釷鎢極 Φ2.4,ANSI/AWSA5.12-92,焊接位置為水平固定,壁厚為8-10毫米,接頭形式為對接 V 型接口,坡口角度為60°±5°,鈍邊為0-1.5毫米,間隙為3-5毫 米;(2)將組對好的工件水平固定于焊架上,密封管口只留進出氣口,管內(nèi)通氬氣作背保護氣體 3-5分鐘,氣體流量為5-10升/分鐘;(3)持證焊工進行打底焊接,電流為70-90安培,電壓為11-13伏特,焊接速度為30-50毫米/ 分鐘,繼續(xù)通背保護氣體。

在焊接工藝中,控制層間溫度與焊接線能量是確保接頭質(zhì)量的關(guān)鍵。兩者協(xié)同作用,直接影響冷卻速率,進而影響接頭的耐蝕性和沖擊韌性。若層間溫度或電弧能量過高,接頭性能將受損。因此,平衡這兩者至關(guān)重要,以確保接頭性能達到最優(yōu)。當(dāng)焊接線能量超出適宜范圍時,降低層間溫度成為必要措施。焊接程序規(guī)范(Welding Procedure Specification, WPS)中應(yīng)明確規(guī)定最大允許層間溫度,通常這一溫度應(yīng)低于150℃。為監(jiān)控層間溫度,每次開始新焊道前及建議的暫停點,都應(yīng)立即使用接觸式熱電偶進行測量。確保在重新焊接前,焊接區(qū)域的溫度已降至層間溫度以下。層間溫度的監(jiān)測不應(yīng)只限于新焊道開始前,而應(yīng)貫穿整個焊接過程的每個時間間隔,以實時掌握溫度變化,確保焊接質(zhì)量。

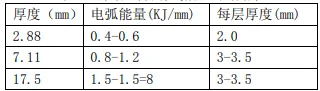

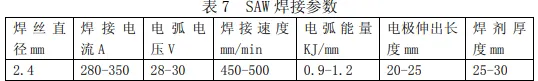

GTAW 焊接方法法通常被規(guī)定用于打底焊道 ,下表為推薦參數(shù)。

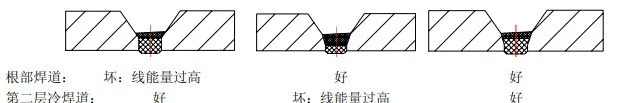

按照一般的指導(dǎo),第二層冷焊道的要求采用比打底焊道更小的焊接線能量。第二層冷焊道超過表面的根部焊道如果需要應(yīng)被修磨光滑,并且采用不銹鋼刷擦。然而打磨幾乎不要求。通常使用 GTAW焊接方法。像前面表述的那樣層間溫度必須控制,為了確保焊接熔池被拍擊, 調(diào)節(jié)焊接熔池可能是必要。可以使焊縫熔池在側(cè)壁上輕拍來獲得達到拍擊的目的。擺動必須減小到最小。在電弧線能量和接頭坡口形式要求的范圍內(nèi)可以使用單道或分道焊接技術(shù)。

接頭填充層為避免在重復(fù)加熱過程中連續(xù)根部焊道的氧化,在管子和熔敷金屬厚度達到 12mm 板單面焊施焊前時,應(yīng)進行背面氬氣保護。對于接頭焊接時最初 5mm 的厚度焊道,應(yīng)保持均勻的焊接順序。在整個接頭焊接過程中,應(yīng)控制層間溫度和線能量。

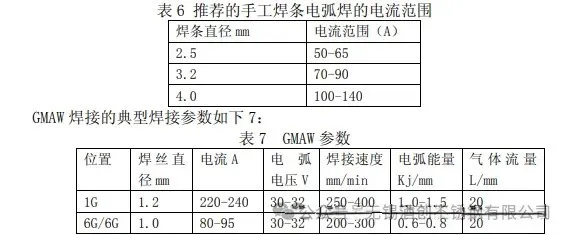

采用手工焊條電弧焊(SMAW)進行接頭填充要求一個正確的焊條烘干工藝,特別是防吸潮保護。未開包裝、真空容器包裝的或從最小150℃度的保溫箱中拿出來的焊條均可直接使用。在工作時,發(fā)放焊條數(shù)量應(yīng)足夠用于4到5小時生產(chǎn)消耗,從真空包裝中取出的焊條發(fā)放數(shù)量應(yīng)足夠在8 到10小時之內(nèi)生產(chǎn)消耗完,并且焊條在使用過程中應(yīng)儲存在保溫筒中。無論如何應(yīng)遵守焊接材料制造廠對于特殊類型焊接藥皮使用說明要求。焊接技術(shù)應(yīng)依照焊條控制,避免大的明顯的擺動和較高的熱輸入,應(yīng)避免接觸引弧。焊條應(yīng)在制造廠推薦的電流范圍內(nèi)操作,這些典型參數(shù)可參考表 6。

采用 GMAW 進行填充 Ф1.0 和 1.2mm 直徑的焊絲可用于超級雙相不銹鋼的焊接。提倡采用最小的擺動和控制電弧能量多層多道焊層間焊道用于焊接接頭的填充。Ar/He(CO2)混合氣已經(jīng)成功用于超級雙相不銹鋼的焊接。

用埋弧焊接方法進行接頭填充埋弧焊,把高質(zhì)量焊縫金屬的快速熔敷和機械化焊接方法的高生產(chǎn)效率有效結(jié)合 起來,是一種非常切實可行的用于如下規(guī)格接頭填充的焊接方法:1)材料厚度超過 15-20mm, 2)管和容器直徑超過150mm, 3)可以采用平焊位置對環(huán)縫和縱焊縫進行焊接。

五.雙相不銹鋼與異種金屬焊接

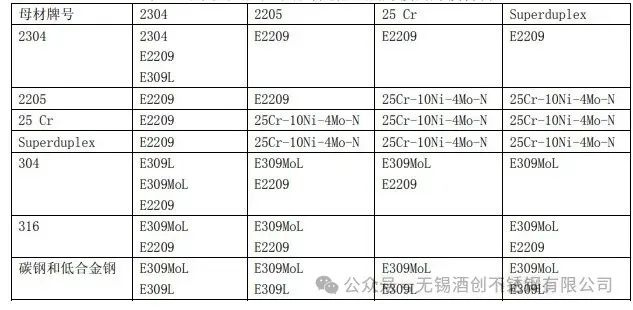

雙相不銹鋼能和其他雙相不銹鋼、奧氏體不銹鋼和碳鋼及低合金鋼進行焊接。雙相不銹鋼的填充金屬相對于母材具有更高的含鎳量,是最普遍被用于雙相不銹鋼 與其他雙相極金屬焊接的填充材料。當(dāng)與奧氏體不銹鋼焊接時,具有低碳和一定鉬的奧氏體填充金屬將用于雙相不銹鋼 與奧氏體不銹鋼的焊接;如 E309MoL/ER309Lmo;同樣的填充金屬或如 E309L/ER309L 普遍 用于連接雙相不銹鋼和低碳鋼和低合金鋼接頭。雙相鋼與異種鋼的焊接材料選擇見下表 。

六.雙相不銹鋼性能評定

1. 焊接工藝評定

按NB47014進行焊接工藝評定,平均抗拉強度高達782MPa,塑性斷裂在熱影響區(qū);4支側(cè)彎試樣無裂紋出現(xiàn)。

2.相比例評定

金相法觀察到的組織形貌是白色奧氏體基體上分布有淺灰色條狀、塊狀鐵素體。經(jīng)評估,焊縫鐵素體含量約為30%;熱影響區(qū)為50%~60%;母材為40%~45%。

七.雙相體不銹鋼金屬間不良化合相的標(biāo)準(zhǔn)檢測方法

奧氏體-鐵素體雙相體不銹鋼金屬間不良化合相的標(biāo)準(zhǔn)檢測方法包括:

1 試驗方法A—–氫氧化鈉浸蝕試驗,用于雙相不銹鋼浸蝕組織的分類。

2 試驗方法B—–夏比沖擊試驗,用于雙相鋼組織的分類。

3 試驗方法C—–氯化鐵腐蝕試驗,用于雙相鋼組織分類。

這些試驗方法可對雙相鋼中存在的金屬間化合相進行檢測,判斷存在的金屬間化合相是否達到對材料的韌性及耐蝕性產(chǎn)生明顯影響的程度。這些試驗方法不一定能檢測出由于其它原因而導(dǎo)致的材料韌性及耐蝕性的降低。

當(dāng)雙相(奧氏體-鐵素體)不銹鋼處于600~1750℉(320~955℃)溫度區(qū)間,易生成金屬間化合物。這些沉淀相的生成速度是由每一個單相的化學(xué)成分及熱過程或熱力學(xué)過程共同作用而決定的。這些相的存在對于材料的韌性和耐蝕性是不利的。對雙相不銹鋼進行適當(dāng)?shù)臒崽幚砜上@些不良化合相。通過隨后的熱處理可使樣品快速冷卻,來最大程度地阻止不良化合相的形成。

八.雙相不銹鋼熱處理

如有必要,可對雙相不銹鋼進行固溶處理。使用填充焊絲的Ni含量高,使得焊縫金屬的Ni含量相應(yīng)提高,金屬間化合物有加速析出的可能,因此根據(jù)ASTM標(biāo)準(zhǔn)雙相不銹鋼焊后熱處理程序推薦規(guī)范對焊接接頭進行固溶處理,固溶溫1070℃,保溫30分鐘,然后以大于25℃/s的冷卻速度快速水冷。固溶之后對焊接接頭進行力學(xué)性能、耐點腐蝕試驗,并進行金相組織觀察和鐵素體與奧氏體相比例的測量。

九. 雙相不銹鋼小結(jié)

采用合適的焊接材料和焊接方法,控制適中的焊接線能量,是獲得平衡的雙相組織的關(guān)鍵,是焊接接頭的力學(xué)性能和耐蝕性能得到保證的關(guān)鍵。

在焊后檢測方面,?主要進行外觀檢查、?無損檢測和力學(xué)性能測試。?外觀檢查可以確保焊縫表面無裂紋、?氣孔等缺陷;?無損檢測則可以進一步檢測焊縫內(nèi)部的缺陷,?如夾雜、?未熔合等;?力學(xué)性能測試則用于評估焊接接頭的強度和韌性等性能。?通過這些嚴(yán)格的控制和檢測措施,?可以確保雙相不銹鋼焊接接頭的質(zhì)量和性能滿足使用要求。?

注:1.?本文參考部分百度照片和文庫文獻。?如有侵權(quán),請聯(lián)系本站刪除,謝謝!