2205?雙相不銹鋼是雙相不銹鋼的典型代表鋼種,在雙相不銹鋼應用領域占主導地位,被廣泛應用在各行業,主要包括石油化工堯、海洋及食品等。其金相組織中奧氏體與鐵素體各占一半,約為?40%~60%,具有鐵素體不銹鋼與奧氏體不銹鋼兩種材料的性能。因其化學成分中含有Mo,故具有一定的抗?Cl-腐蝕能力,2018年竣工并通車的港珠澳大橋,全長約?55 km袁?采用材料就是?2205雙相不銹鋼,有效地利用了其優越的耐腐蝕性。

1 試驗材料及方法

1.1 試驗用母材及試板尺寸試驗用母材為山西太鋼不銹鋼股份有限公司生產的 S32205 雙相不銹鋼鋼板,尺寸為 500 mm×300mm×15 mm (長×寬×厚) ,數量 4 塊。

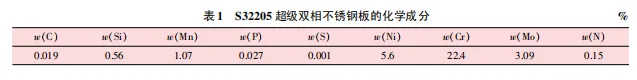

1.2母材化學成分及力學性能

試驗用?S32205?雙相不銹鋼化學成分見表?1,力學性能見表?2。

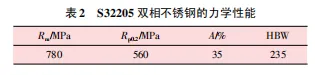

1.3?母材相比例

2205?雙相不銹鋼母材(熱軋板)金相組織,如圖?1?所示,腐蝕劑為?FeCl3?水溶液,組織由鐵素體和奧氏體兩相組成,比例約為?1:1,圖?1?中淺灰色為奧氏體,深灰色為鐵素體,奧氏體分布在鐵素體基體上,整體呈條狀分布。

2 試驗方案

本研究采用兩種試驗方案,交貨狀態均為焊接+熱處理。兩種方案不同之處是焊接方式,打底焊接均采用等離子焊,蓋面焊接為?TIG?焊與SAW?焊兩種。

2.1?方案一

2.1.1?試驗用焊接材料及設備

焊接采用不銹鋼實芯焊絲,美標牌號?ER2209,焊絲的化學成分見表?3,焊接設備使用邊梁雙槍?P+T?縱環縫焊接系統?TETRIX522D-P、TETRIX 521 TIG,電源為?AC/DC 1000,焊接位置為平焊。

2.1.2 工藝及檢驗要求

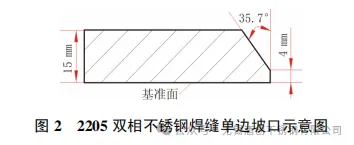

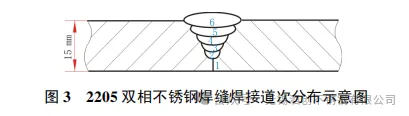

(1)焊接坡口形式。采用 Y 形坡口,坡口形狀圖 2 所示,焊道分布如圖 3 所示。

(2)焊接方法、工藝要求及參數。焊接方法:PAW?不填絲打底焊接+TIG?填絲蓋面焊接;焊接及保護氣體均為純?Ar。焊接工藝要求:焊前及層間使用角磨機或丙酮清理焊縫及兩側30 mm?范圍內的油污及鐵銹,焊接過程采用小的焊接線能量,進行多層多道焊接,嚴格控制層間溫度≤100°C。?焊接工藝參數見表?4。

(3)焊縫檢驗。焊接完成后,焊縫進行外觀目視檢測,尺寸及 RT 實時成像檢測。外觀目視檢驗結果滿足標準 NB/T 47013.7 要求;射線檢驗按照標準 NB/T 47013.2 要求,未發現有咬邊、氣孔。未熔合、裂紋等任何缺陷,質量滿足Ⅰ級要求。

(4)熱處理。焊縫檢測無缺陷后,對其進行熱處理,熱處理溫度 1050 °C, 保溫時間30 min,冷卻方式為水冷。

2.2 方案二

2.2.1?試驗用焊接材料及設備

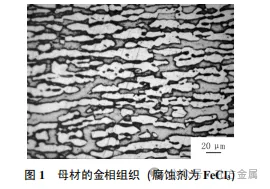

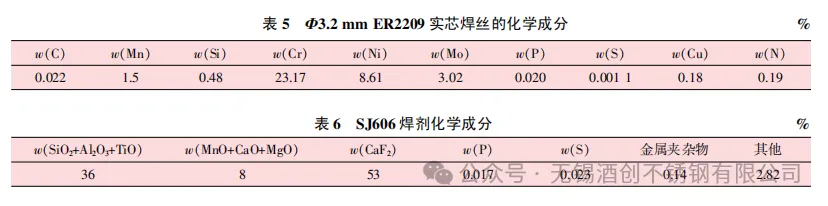

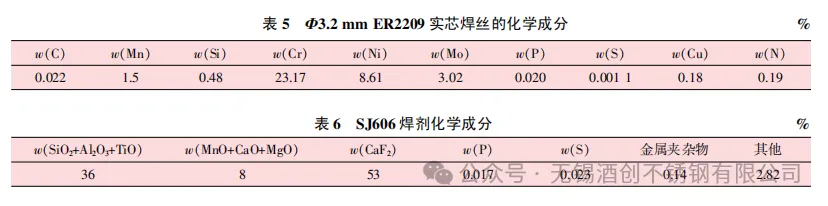

埋弧焊采用不銹鋼實芯焊絲,牌號ER2209,規格10~60目。焊絲及焊劑化學成分分別見表5和表6。焊接設備使用邊梁自動雙槍?P+S?縱環縫焊接系統。焊接位置為平焊。

2.2.2 工藝及檢驗要求

(1)焊接坡口形式。采用 Y 形坡口, 焊接道次 4道,PAW 打底 1 道,SAW 填充蓋面 3 道。

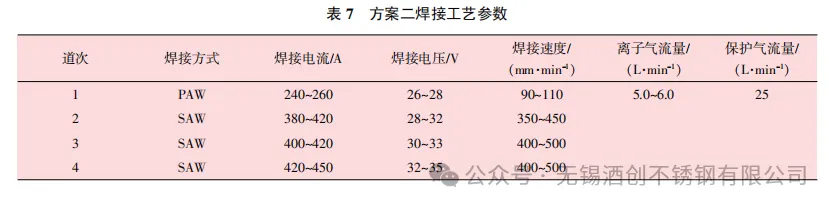

(2)焊接方法、工藝要求及參數遙。焊接方法采用 PAW 不填絲打底焊+SAW 蓋面焊, PAW 離子氣與保護氣均為純 Ar,具體工藝參數見表 7。工藝要求與 TIG 蓋面焊一致。(3)焊縫外觀、無損檢驗及熱處理工藝要求和方案一相同。

3?焊縫理化性能檢驗

焊縫理化性能檢驗主要有拉伸、彎曲、金相、點蝕試驗。根據?ASME?鍋爐及壓力容器規范 IX《焊接和釬接工藝、焊工、釬接工、焊接和釬接操作工評定標準》要求取樣并進行試驗。試驗采用鋼研納克檢測技術有限公司生產的30 t?電子拉伸試驗機,進行拉伸、彎曲試驗;點蝕試驗依據標準?ASTM G48。

3.1?力學性能

3.1.1?焊縫橫向拉伸試拉伸

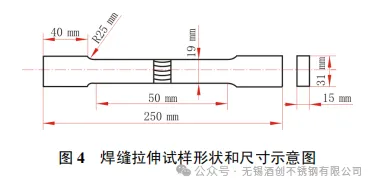

試樣尺寸如圖?4?所示袁?長度?450 mm,寬度?50 mm,?厚度?15 mm,試樣要求內外焊縫余高機械磨除,

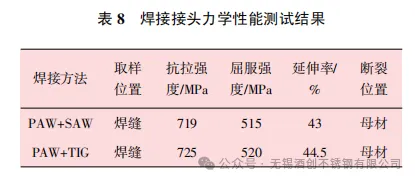

試樣的測試條件是:加載速率?5 mm/min,加載載荷?10 kN。試驗執行標準?ASTM A370。力學性能測試結果見表?8。

根據美國標準?ASME?鍋爐及壓力容器規范IX《葉焊接和釬接工藝、焊工、?釬接工、焊接和釬接操作工評定標準》, QW-153?拉伸試驗合格標準為:試樣的抗拉強度不小于母材規定最小抗拉強度,根據表?QW/QB-422?可知,母材規定抗拉強度最小值為?655 MPa。

從表?8?試驗數據可知:氬弧焊與埋弧焊焊縫抗拉強度試驗值?725 MPa?與?719 MPa?均高于母材要求的最低抗拉強度?655 MPa,屈服強度高于母材標準值?485 MPa,延伸率大于母材要求的最低值?25%,試驗合格,拉伸試樣斷裂的位置在母材處,說明焊縫性能較好。

3.1.2?彎曲試驗

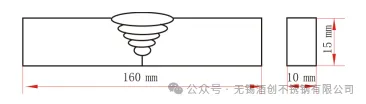

試驗用板材厚度為 15 mm,在做彎曲試驗時選用側彎試驗代替面彎和背彎。試樣寬度為母材原始厚度 15 mm,試樣厚度 10 mm,長度 160 mm。試樣要求內外焊縫余高機械磨除。焊縫彎曲試樣形狀和尺寸如圖 5 所示。

試驗測試條件:彎曲直徑 40 mm,彎曲角度 180°。試驗執行標準 ASTM A370。試驗后在顯微鏡下放大 10 倍觀察焊縫外表面無裂紋,氬弧焊及埋弧焊蓋面兩種焊接工藝彎曲試驗均合格。

3.2 金相觀察

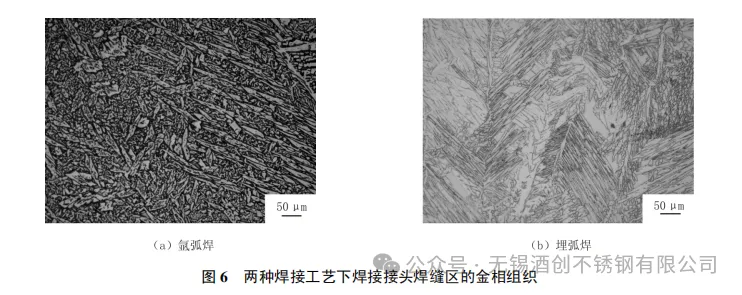

3.2.1?焊接接頭焊縫區金相組織對比

焊縫金相試驗主要檢驗焊接接頭組織及奧氏體與鐵素體兩相比例。?焊接接頭焊縫區金相組織如圖?6?所示,圖?6(a)為氬弧焊焊縫區組織,圖?6(b)為埋弧焊焊縫區組織,腐蝕液為王水。從圖?6?可見,埋弧焊焊縫組織方向性較強,整體呈樹枝狀晶,氬弧焊焊縫也存在樹枝狀晶,方向性較埋弧焊不明顯。

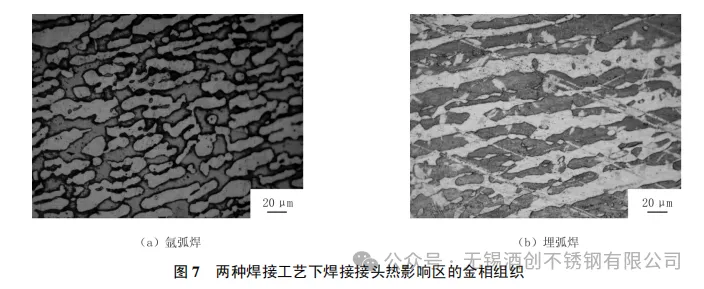

3.2.2?焊接接頭熱影響區金相組織對比

兩種焊接工藝下焊接接頭熱影響區金相組織如圖?7?所示,圖?7 (a)?為氬弧焊蓋面熱影響區組織,圖?7 (b)為埋弧焊熱影響區組織,腐蝕液為王水。從圖?7?可以看出,埋弧焊熱影響區組織呈連續帶狀分布,?氬弧焊熱影響區組織呈間斷條狀分布;焊接接頭熱影響區中奧氏體與鐵素體兩相比例約各占?50%。

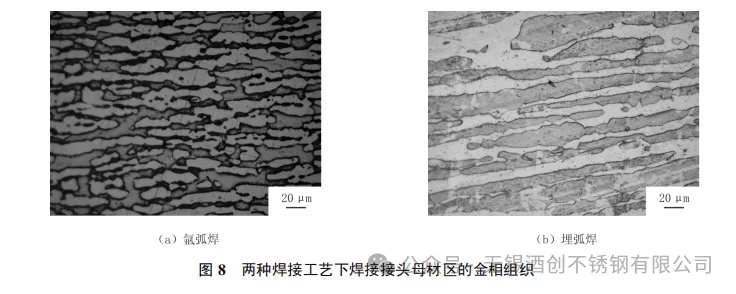

3.2.3?焊接接頭母材區金相組織對比

兩種焊接工藝下焊接接頭母材區金相組織如圖?8?所示,?圖8 (a)為氬弧焊蓋面母材區組織,圖?8(b)為埋弧焊母材區組織,腐蝕液為王水。兩圖顯示的是與焊縫中心等距離位置母材的金相組織,但由于埋弧焊熱輸入較大,圖?8(a)組織接近母材,呈間斷條狀分布;受熱輸入的影響,圖?8 (b)組織同熱影響區組織相似,?呈連續帶狀分布;焊縫兩相比例均滿足要求,?氬弧焊兩相比例約占?50%,埋弧焊鐵素體含量稍高,根據?ASTM E562?標準可知,?鐵素體含量約占?55%。

3.3?耐腐蝕性能檢測

本研究中焊縫耐腐蝕性試驗主要檢測其耐點蝕性,試驗方法為三氯化鐵點腐蝕試驗,執行標準?ASTM G48,試驗溫度?30?°C。

氬弧焊蓋面焊縫點蝕試驗:試樣尺寸為25.05 mm×15.11mm×2.45 mm,試樣表面積為953.795 mm2;?將試樣研磨并清洗后放入6%的三氯化鐵溶液腐蝕?72 h,試驗前稱重?7 231.2mg,?試驗后稱重?7229.8 mg,腐蝕速率?0.49 g/m2/24h;試驗后,試樣表面放大?20?倍無可見的點蝕現象。

埋弧焊蓋面焊縫點蝕試驗:試樣尺寸為25.12 mm×15.04 mm×2.19 mm,?試樣表面積為931.510 4 mm2;?將試樣研磨并清洗后放入?6%的三氯化鐵溶液中腐蝕?72 h,在試驗前稱重為6452.7 mg,在試驗后稱重為?6 450.9 mg,腐蝕速率0.64 g/m2/24h;試驗后,試樣表面放大20?倍無可見的點蝕現象。

根據兩組點蝕試驗的結果可知,?氬弧焊蓋面焊縫耐點蝕性能優于埋弧焊蓋面焊縫耐點蝕性能。

通過對比?TIG?焊與?SAW?焊兩種焊接方式焊縫的理化性能及金相組織,發現?TIG?蓋面焊縫組織及理化性能優于?SAW?蓋面工藝,?但?SAW生產效率比?TIG?生產效率高?3?倍多,?因此,可綜合考慮應用工況及生產效率,選擇焊接工藝。如果應用條件苛刻時,優先選擇?TIG?工藝;如果對使用環境要求不高時,考慮生產效率,?可選擇?SAW?工藝。